Seit seiner Gründung im Jahr 2002

Zhangjiagang SMK MFG. Co., Ltd. hat sich auf Ladungssicherungs- und Kontrollprodukte spezialisiert, mit über 20 Jahre Erfahrung in Forschung und Entwicklung sowie im globalen Export. Das Unternehmen betreibt drei Fabriken und ein großes Lagerzentrum und bildet so ein effizientes internationales Liefernetzwerk.

Die Produktpalette von SMK umfasst Spanngurte, Bungee-Seile, Abschleppgurte, Hebegurte, Hebezeuge und 4x4-Zubehör, die in den Bereichen Transport, Logistik, Outdoor und Industrie weit verbreitet sind. Die hauseigene Marke XSTRAP genießt auf den Weltmärkten hohe Anerkennung und ist flexibel einsetzbar OEM/ODM-Dienste für individuelle Bedürfnisse.

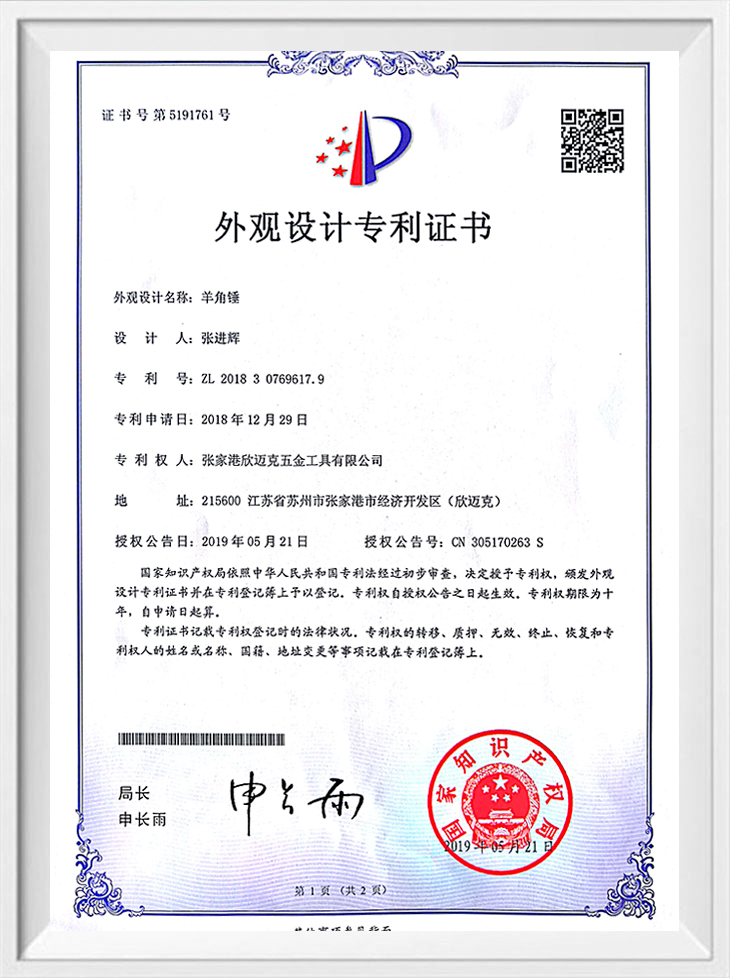

Mit über 8.000 m² Produktionsfläche ist SMK mit fortschrittlichen automatisierten Linien und hauseigenen Testlabors ausgestattet, die eine vollständige Prozessqualitätskontrolle vom Rohmaterial bis zum fertigen Produkt gewährleisten. Das Unternehmen ist ISO 9001-zertifiziert, SMETA-geprüft und hat C-TPAT-Anti-Terror-Inspektionen sowie mehrere GS- und Patentzertifizierungen bestanden.

Mit Blick auf die Zukunft wird SMK seine Frachtkontrollsysteme weiter verbessern, nah an den Kundenbedürfnissen bleiben und weltweit hochwertige, effiziente Produkte und Dienstleistungen anbieten.

Produkte

-

Neue Produkte

- Flachbettlösungen

- Innenraum-Van-Lösungen

-

Zurrgurt und Bungee-Seil

-

Ratschen-Zurrgurt für leichte Beanspruchung

-

Ratschen-Zurrgurt, Standardausführung

-

Ratschen-Zurrgurt für hohe Beanspruchung

-

Spanngurt mit Ratsche, Super Duty

-

Aktion zur Ratschenzurrung

-

Industrielle Verzurrung

-

Zurrgurt für Motorrad

-

Zurrgurt für ATV UTV

-

Zurrgurt aus Edelstahl

-

Zurrgurt für Zelt

-

Bootsgurte

-

Befestigungsset

-

Bungee-Seil

-

Ratschen-Zurrgurt für leichte Beanspruchung

- Autotransport- und Abschlepplösungen

- Hebelösungen

- Zurrgurte

-

TÜV- und GS-zertifizierter Spanngurt und Bungee-Seil

-

Abschleppen und Aufrüsten

-

4×4 Geländewagen und Anhänger

Zurrgurte

Xstrap bietet auch Ratschenschnallen, Nockenschnallen, S-Haken, Drahthaken, Flachhaken und andere zugehörige Hardware an. Wir bieten Ihnen eine Lösung aus einer Hand.

-

In der Welt der Logistik und des Transports ist die Ladungssicherung nicht nur eine Frage der Bequemlichkeit; Es handelt sich um eine wichtige Sicherheitsanforderung. ...

LEARN MORE -

Zhangjiagang SMK MFG. Co., Ltd. ist ein Unternehmen mit über 20 Jahren Erfahrung im Bereich Spanngurte. Wir sind auf die Herstellung von Ladungssicherungsprodukten ...

LEARN MORE -

Die zentrale Rolle von Auto-Spanngurten beim Fahrzeugtransport Sicherheitskonformität und gesetzliche Standards In der Welt des Straßentransports ist der Einsatz...

LEARN MORE -

Tauchen Sie tief in die Kernrolle der Ratschenzurrung ein In der modernen Logistik, im Industrietransport und bei täglichen Haushaltsumzügen ist die Ratsche...

LEARN MORE -

I. Grundlegende Sicherheit: Gewährleisttung der Sicherheit im Gütertranspodert 1.1. Grundprinzipien der Ladungssicherung: Warum die richtige Sicherung so wichtig is...

LEARN MORE -

Die Rolle industrieller Verzurrungen beim sicheren Transport verstehen Definition industrieller Bindungen und ihres Zwecks Industrielle Zurrgurte , ...

LEARN MORE -

Xstrap nahm an diesen beiden Tagen als Besucher an der VIETNAM EXPO HCMC 2025 teil. Die Messe erstreckt sich über vier große Ausstellungsbereiche, in denen fortsch...

LEARN MORE -

Ein detaillierter Blick auf Ratschengurte im Vergleich zu Zurrgurten Im Bereich der Frachtschifffahrt und -eindämmung gilt es, das Richtige auszuwählen Spanngur...

LEARN MORE

Wie sich das Strukturdesign von Zurrgurten auf die Tragfähigkeit von Zurrgurten auswirkt

In modernen Transport-, Logistik- und Industriebetrieben sind Zurrgurte und die dazugehörige Hardware entscheidende Komponenten für die sichere Ladungssicherung. Die Beschläge tragen nicht nur die Spannung der Gurte, sondern haben auch direkten Einfluss auf die Zuverlässigkeit und Stabilität des gesamten Ladungssicherungssystems. Zhangjiagang SMK MFG. Co., Ltd., ein auf Frachtkontrollprodukte spezialisierter Hersteller, nutzt über 20 Jahre Erfahrung, um Kunden weltweit hochwertige Zurrgurte und Zubehör der XSTRAP-Serie anzubieten.

Der Einfluss von Metallhaken und -schnallen auf die Tragfähigkeit

Zurrgurte werden typischerweise über Metallhaken, Schnallen oder Ratschen mit den Verankerungspunkten der Ladung oder des Fahrzeugs verbunden. Das Design dieser Komponenten bestimmt direkt die Lastübertragungseffizienz und den Sicherheitsspielraum. Beispielsweise beeinflussen die Dicke, der Krümmungsradius und der tragende Schlitz von Haken die Spannungskonzentrationspunkte. Zhangjiagang SMK MFG. Die XSTRAP-Haken von Co., Ltd. verwenden hochfeste Kohlenstoffstahl- und Edelstahlmaterialien sowie optimierte Schweißnähte, um lokale Spannungskonzentrationen zu minimieren und Zuverlässigkeit unter extremen Belastungen zu gewährleisten.

Optimierung des Schnallen- und Ratschendesigns

Auch Schnallen und Ratschen sind von entscheidender Bedeutung. Herkömmliche Schnallen können aufgrund ungleichmäßiger Reibung oder Materialverformung an Spannung verlieren. XSTRAP-Ratschen verwenden Zahnräder mit mehreren Übersetzungsverhältnissen und verstärkte Metallklinken, um die Bandspannung gleichmäßig zu verteilen, wodurch die Tragfähigkeit erhöht und der Verschleiß verringert wird, was die Lebensdauer verlängert.

Materialauswahl und Strukturlastoptimierung

Die Wahl des Materials und die konstruktive Gestaltung hängen eng zusammen. Hochfester Stahl, Aluminiumlegierungen und wärmebehandelte Metalle bieten jeweils unterschiedliche Tragfähigkeitsvorteile, während die Strukturgestaltung darüber entscheidet, wie gut die Materialeigenschaften genutzt werden. XSTRAP-Hardware verfügt über verdickte Belastungspunkte, zusätzliche Stützrippen und optimierte Hakenöffnungen, um eine hohe Festigkeit und Haltbarkeit zu erreichen. Dies stellt sicher, dass die Gurte auch bei schwerer Belastung stabil bleiben und die Ladung während des Transports schützen.

Aufeinander abgestimmtes Design zwischen Hardware und Riemen

Die Struktur der Hardware beeinflusst nicht nur ihre eigene Tragfähigkeit, sondern auch die Gleichmäßigkeit der Riemenspannung. Winkel, Radius und Reibungskoeffizient an den Kontaktpunkten bestimmen, wie die Kraft übertragen wird. Zhangjiagang SMK MFG. Co., Ltd. führt Laborsimulationen durch, um das Hardware-Design zu optimieren, um sicherzustellen, dass die Riemen gleichmäßig belastet werden und örtlicher Verschleiß oder Bruch reduziert wird. Zur Erfüllung spezifischer Kundenanforderungen ist eine OEM/ODM-Anpassung möglich.

Strukturelle Zuverlässigkeit in extremen Umgebungen

In Transport- und Industrieanwendungen, Hardware festbinden ist häufig hohen und niedrigen Temperaturen, Feuchtigkeit oder Salznebel ausgesetzt. Eine rationelle Konstruktionskonstruktion kann die Auswirkungen auf die Umwelt auf die Tragfähigkeit verringern. XSTRAP-Hardware verwendet Verzinkung, Korrosionsschutzbeschichtungen und verschleißfeste Legierungen in Kombination mit geschlossenen Designs, um vor Korrosion zu schützen und eine stabile Leistung unter extremen Bedingungen aufrechtzuerhalten.

Vollständige Qualitätskontrolle zur Gewährleistung der strukturellen Stabilität

Zhangjiagang SMK MFG. Co., Ltd. betreibt über 8.000 m² Produktionsfläche in drei Fabriken, ausgestattet mit automatisierten Produktionslinien und hauseigenen Testlabors. Von der Rohstoffbeschaffung bis zur Endproduktkontrolle wird jeder Schritt streng kontrolliert. Die ISO 9001-Zertifizierung und SMETA-Audits stellen eine konsistente Hardwarestruktur sicher und stellen sicher, dass die Zurrsysteme die erwarteten Lastanforderungen erfüllen.

Designstandards und Belastungsgrenzen von Zurrgurten

In der modernen Logistik, beim industriellen Heben und im Outdoor-Transport sind Zurrgurte von zentraler Bedeutung für die Sicherheit von Zurrgurtsystemen. Konstruktionsstandards und Belastungsgrenzen wirken sich direkt auf die Ladungssicherungsleistung aus. Zhangjiagang SMK MFG. Co., Ltd. bietet unter Nutzung umfassender Forschungs-, Entwicklungs- und Testkapazitäten hochzuverlässige XSTRAP-Produkte an, um einen sicheren globalen Transport zu gewährleisten.

Die Bedeutung von Designstandards

Designstandards stellen sicher, dass die Hardware Lasten zuverlässig tragen kann. Unterschiedliche Anwendungen erfordern unterschiedliche Festigkeits-, Haltbarkeits- und Sicherheitsfaktoren. XSTRAP-Produkte entsprechen internationalen Standards wie EN 12195 und DIN 5688 und nutzen wissenschaftliche Designspezifikationen, um Festigkeit, Haltbarkeit und Sicherheit zu vereinen.

Zu den Designstandards gehören:

- Materialauswahl

- Strukturelle Formen

- Steckerabmessungen

- Schweißqualität

- Oberflächenbehandlung

Während der Entwicklung hat Zhangjiagang SMK MFG. Co., Ltd. verwendet die Finite-Elemente-Analyse, um die Spannungsverteilung unter unterschiedlichen Belastungen zu simulieren und Haken, Schnallen, Ratschen und Schlingen zu optimieren, um die Tragfähigkeit zu maximieren und Ausfälle aufgrund von Spannungskonzentrationen zu verhindern.

Methoden zur Bestimmung von Belastungsgrenzen

Die Arbeitslastgrenze (WLL) ist die maximale statische Belastung, die die Hardware sicher tragen kann, normalerweise 1/3 bis 1/5 der Bruchfestigkeit als Sicherheitsreserve. XSTRAP-Hardware wird strengen Labor- und Qualitätskontrolltests unterzogen, um Belastungsgrenzen zu ermitteln.

Materialmechanische Prüfung

Hochfeste Kohlenstoffstahl-, Edelstahl- und Aluminiumlegierungsmaterialien werden auf Zug-, Druck- und Schlagfestigkeit getestet, um Streckgrenze, Endfestigkeit und Ermüdungsbeständigkeit zu bestimmen.

Belastungstests für Hardwarekomponenten

Simulierte Gurtsysteme werden unter statischen und zyklischen Belastungen getestet, um Verformung und Verschleiß zu bewerten.

Überprüfung des Sicherheitsfaktors

Je nach Anwendung kommen Sicherheitsfaktoren von 3–5x zur Anwendung. Experimentelle Daten und Finite-Elemente-Analyse stellen sicher, dass die Hardware bei maximaler Last einen ausreichenden Spielraum beibehält.

Prüfung der Umweltanpassungsfähigkeit

Die Hardware wird bei hohen/niedrigen Temperaturen, Salzsprühnebel und Feuchtigkeit getestet, um sicherzustellen, dass die Tragfähigkeit stabil bleibt.

Hardware-Design und Leistung des Riemensystems

Hardware-Belastungsgrenzen haben direkten Einfluss auf das Gesamtsystem. Durch die Optimierung der Hakenkrümmung, der Schnallenübersetzungsverhältnisse und der Ratschenklinkenstrukturen wird sichergestellt, dass Gurte und Beschläge koordiniert arbeiten und so eine maximale Tragfähigkeit gewährleisten. Es stehen kundenspezifische Designs zur Verfügung, um spezifische Fracht- und Transportanforderungen zu erfüllen.

Vollständige Qualitätskontrolle

Mit über 8.000 m² Produktionsfläche, fortschrittlichen automatisierten Linien und hauseigenen Testlabors bietet Zhangjiagang SMK MFG. Co., Ltd. stellt in jedem Produktionsschritt eine gleichbleibende Hardwareleistung sicher. ISO 9001, SMETA-Audits und mehrfache GS-Zertifizierungen garantieren zuverlässige und sichere Hardware.

So installieren Sie Ratschen und Schnallen richtig, um Sicherheit und Stabilität zu gewährleisten

Die Sicherheit von Zurrgurtsystemen hängt nicht nur von hochwertigen Gurten und Beschlägen ab, sondern auch von der korrekten Installation und Verwendung von Ratschen und Schnallen. Eine falsche Installation kann die Ladekapazität verringern oder zu Ladungsbewegungen führen. Zhangjiagang SMK MFG. Co., Ltd. bietet benutzerfreundliche, zuverlässige XSTRAP-Produkte, die für den ordnungsgemäßen Betrieb konzipiert sind.

Wichtige Schritte für die Ratscheninstallation

Auswahl des richtigen Ankerpunkts

Installieren Sie die Ratschen parallel und fest verankert am Ladungspunkt. XSTRAP-Ratschen verfügen über verstärkte Grundplatten und optimierte Rotationsmechanismen für Stabilität bei Vibrationen oder komplexen Umgebungen.

Den Riemen durch die Ratsche fädeln

Stellen Sie sicher, dass das Band flach und ungedreht ist. Das XSTRAP-Polyestergewebe mit hoher Reibung ist für maximale Effizienz und Sicherheit genau auf das Ratschengetriebe abgestimmt.

Gleichmäßiges Spannen und Verriegeln

Stufenweise spannen, zu starkes Anziehen vermeiden. Das Getriebedesign mit mehreren Übersetzungsverhältnissen ermöglicht eine kontrollierte Spannung und gewährleistet so die Stabilität der Ladung während des Transports.

Vorsichtsmaßnahmen für die Schnalleninstallation

Kompatibilität von Schnalle und Riemen

Stellen Sie sicher, dass die Schnallenbreite mit dem Riemen übereinstimmt. XSTRAP-Schnallen sind in mehreren Größen erhältlich, um ein Verrutschen oder Lösen zu verhindern.

Einfädeln des Riemens

Befolgen Sie die Einfädelmethode des Herstellers, um eine stabile Reibfläche zu schaffen. Das Innenzahndesign maximiert den Halt unter Last.

Einstellen und Arretieren

Stellen Sie nach dem Einstellen der Riemenlänge sicher, dass die Schnalle vollständig verriegelt ist, und prüfen Sie durch leichtes Ziehen, ob ein Verrutschen vorliegt. Verstärkte Sperrklinken und Platten sorgen für eine sichere Verriegelung.

Bedeutung einer koordinierten Installation

Ratschen und Schnallen arbeiten zusammen. Tests gewährleisten optimierte Größenverhältnisse, Reibungspassung und Lastrichtung und maximieren so die Systemleistung, Strapazierfähigkeit und Lebensdauer.

Umwelt- und Sicherheitsaspekte

Ratschen und Schnallen können extremen Temperaturen, Feuchtigkeit und Salznebel ausgesetzt sein. XSTRAP-Hardware verwendet Verzinkung, Edelstahl und Anti-Verschleiß-Beschichtungen, um Stabilität und Leistung unter diesen Bedingungen aufrechtzuerhalten.

Vollständige Qualitätssicherung

Zhangjiagang SMK MFG. Co., Ltd. betreibt 8.000 m² Produktionsfläche mit drei Fabriken und automatisierten Linien. Jeder Schritt von der Materialbeschaffung bis zur Prüfung des fertigen Produkts gewährleistet eine hohe Zuverlässigkeit und Sicherheit der XSTRAP-Hardware.

Häufige Fehlermodi der verwendeten Befestigungshardware

Befestigen Sie die Hardware ist für sichere Transport- und Industrieanwendungen unerlässlich. Aufgrund unterschiedlicher Belastungen, Umgebungen und Handhabung kann es bei der Hardware zu unterschiedlichen Fehlermodi kommen. Zhangjiagang SMK MFG. Co., Ltd. bietet mit über 20 Jahren Erfahrung hochzuverlässige XSTRAP-Hardware und minimiert Ausfallrisiken.

Überlastungsfehler

Überlastung tritt auf, wenn die Hardware Kräften ausgesetzt wird, die über ihre Auslegungskapazität hinausgehen und möglicherweise zu Biegung, Bruch oder Durchrutschen der Sperrklinke führen können. Zu den Ursachen gehören eine ungenaue Schätzung des Ladungsgewichts oder eine ungleichmäßige Spannung. XSTRAP-Hardware verwendet hochfeste Materialien und eine optimierte Struktur, um auch bei hohen Belastungen stabil zu bleiben.

Ermüdungsversagen

Wiederholter Gebrauch kann zu Ermüdungsversagen führen, bei dem sich Mikrorisse mit der Zeit ausdehnen und zum Bruch führen. Vibrationen, Reibung und Stöße beim Transport tragen dazu bei. XSTRAP-Hardware nutzt Finite-Elemente-Analyse und Lebensdauertests, um das Design zu optimieren, wobei hochfester Stahl und verschleißfeste Beschichtungen die Haltbarkeit unter zyklischen Belastungen verbessern.

Verschleiß- und Reibungsfehler

Langfristige Reibung zwischen Riemen und Beschlägen kann zur Abnutzung von Haken, Zähnen oder Ratschen führen, was die Stabilität der Verriegelung verringert oder ein Verrutschen verursacht. Hochpräzise Zahnräder und verschleißfeste Metalle in XSTRAP sorgen für eine gleichmäßige Reibung und verlängern die Lebensdauer.

Korrosion und Umweltversagen

Außen-, Meeres- und feuchte Bedingungen können zu Korrosion führen und die Tragfähigkeit verringern. XSTRAP verwendet Verzinkung, Korrosionsschutzbeschichtungen und Edelstahl sowie Umweltanpassungstests, um eine gleichbleibende Leistung sicherzustellen.

Unsachgemäßer Betrieb

Eine unsachgemäße Installation oder Verwendung, wie z. B. ungesicherte Ratschen, verdrehte Gurte oder nicht verriegelte Schnallen, kann zu Fehlfunktionen führen. Die XSTRAP-Hardware ist für einen reibungslosen Betrieb konzipiert und verfügt über detaillierte Richtlinien zur Reduzierung des Risikos menschlicher Fehler.

Ermüdungsrisse und Schweißfehler

Schweißnähte oder Verbindungen können bei wiederholter Belastung Mikrorisse entwickeln, die zum Bruch führen können. Verstärktes Schweißen und Präzisionsprüfung sorgen für langfristige Sicherheit und Zuverlässigkeit.